Services

Protéines sur-mesure

Au CNETE, nous offrons un service complet pour la conception et la production de protéines spécialisées, adaptées à vos besoins. Notre expertise couvre tout le cycle de développement, de la preuve de concept jusqu’à la validation industrielle, avec des compétences de pointe en :

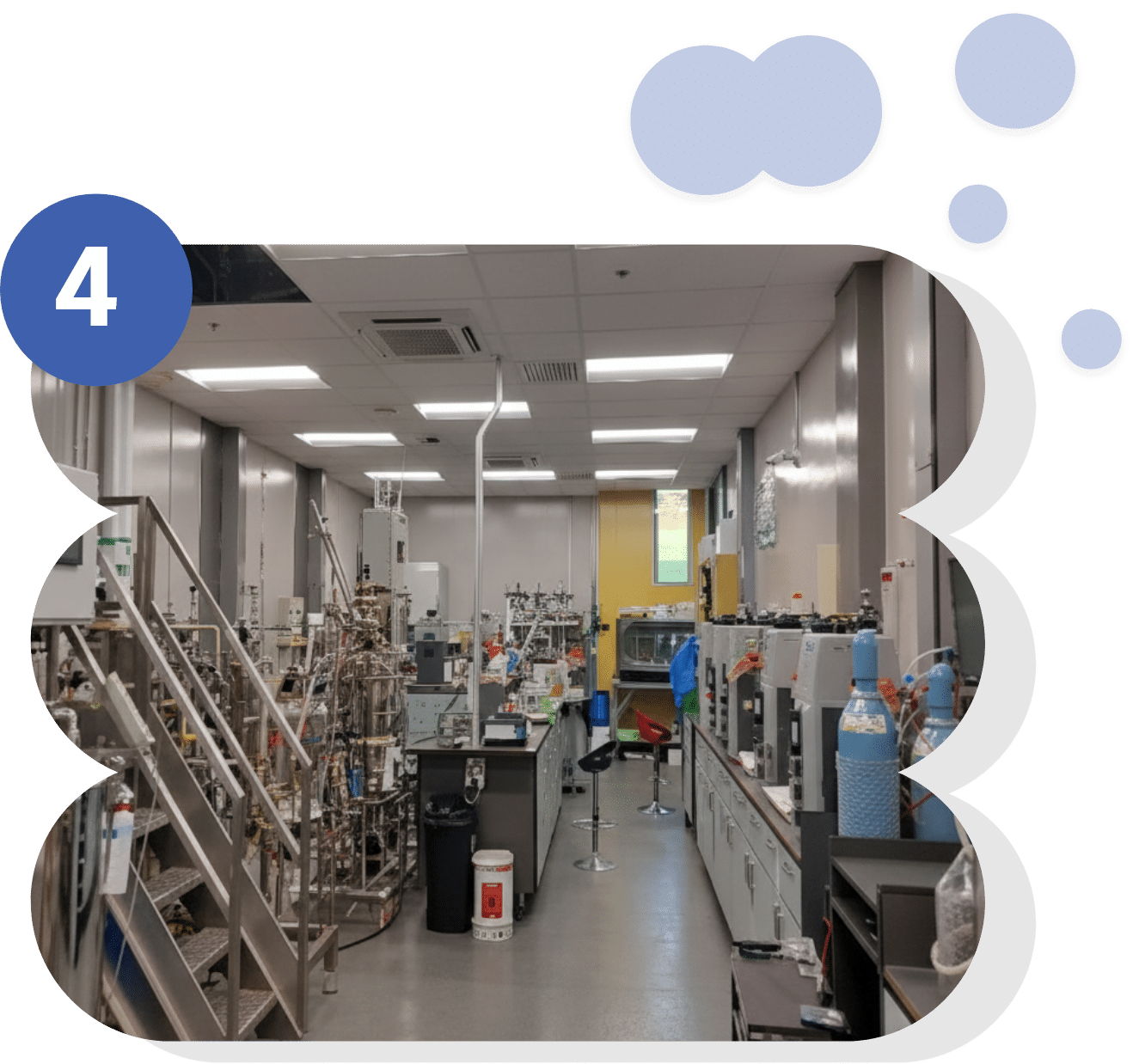

Ingénierie microbienne

et preuve de concept

Ce volet met l’accent sur la création de micro-organismes génétiquement modifiés afin d’optimiser des fonctions spécifiques, comme la production de biomolécules d’intérêt ou la dégradation de composés ciblés. La démarche inclut la conception rationnelle, l’édition du génome, puis la validation expérimentale en laboratoire à travers des essais de preuve de concept. L’objectif est de démontrer la faisabilité scientifique et technique avant un passage à l’échelle industrielle ou appliquée, tout en respectant les normes de biosécurité et d’éthique.

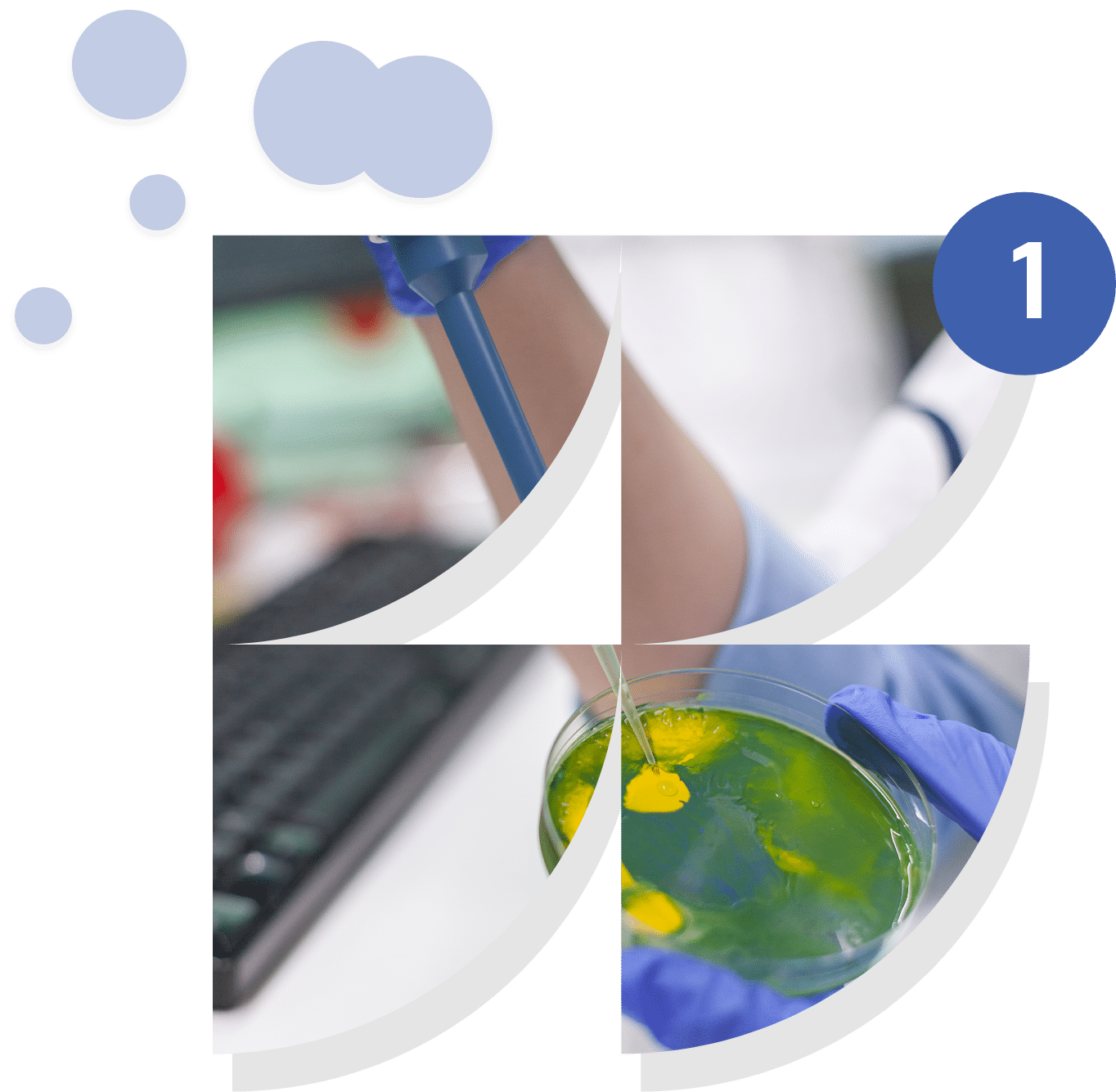

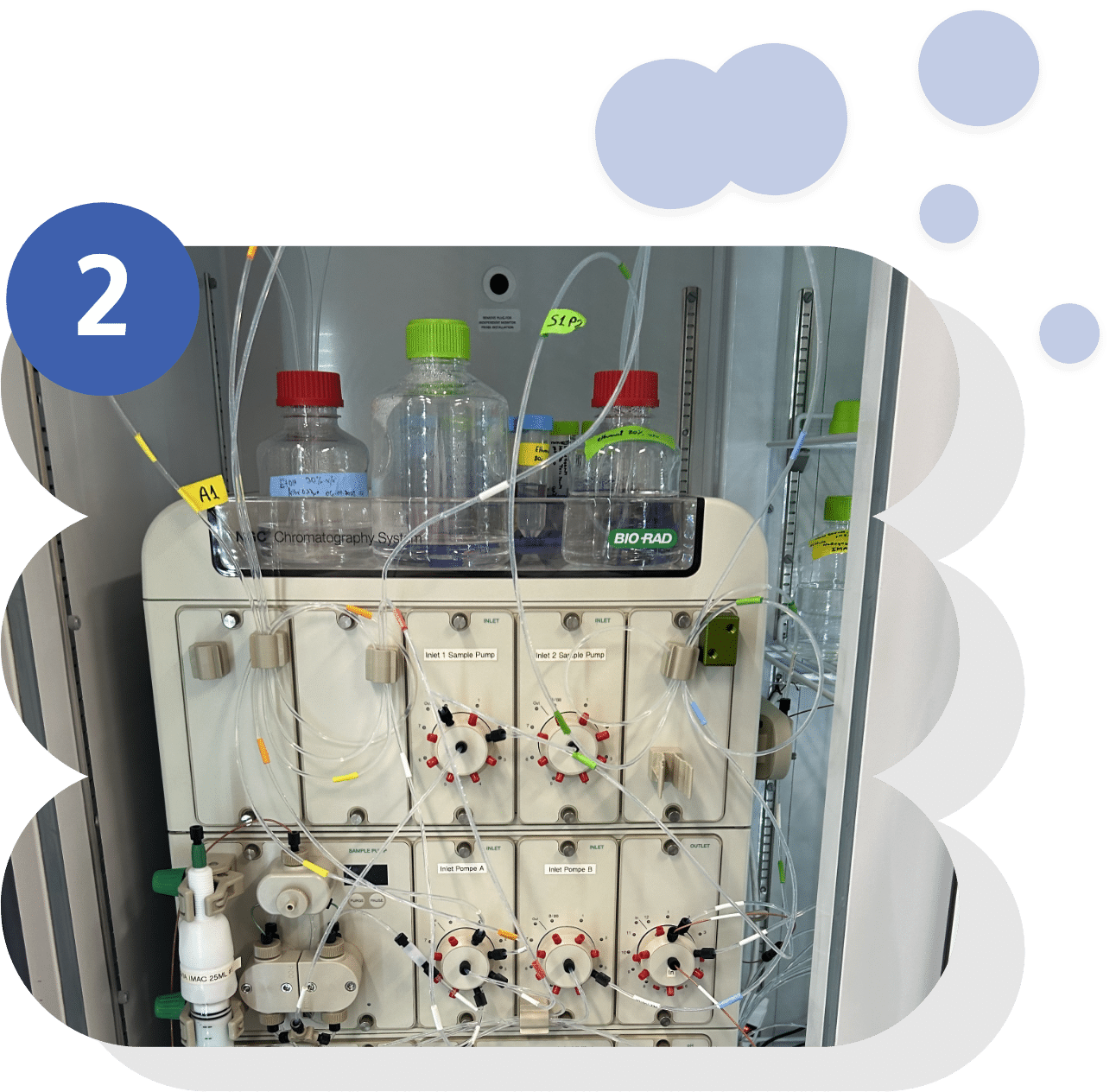

Optimisation des bioprocédés

Cette étape vise à définir et ajuster les paramètres clés de culture — tels que la température, le pH, la concentration en nutriments, l’aération et l’agitation — afin de maximiser l’efficacité et le rendement des micro-organismes ou systèmes biologiques. À travers des essais contrôlés et des approches de modélisation, il s’agit d’identifier les conditions optimales pour la production ciblée, tout en garantissant la stabilité du procédé, la qualité des produits générés et la reproductibilité à plus grande échelle.

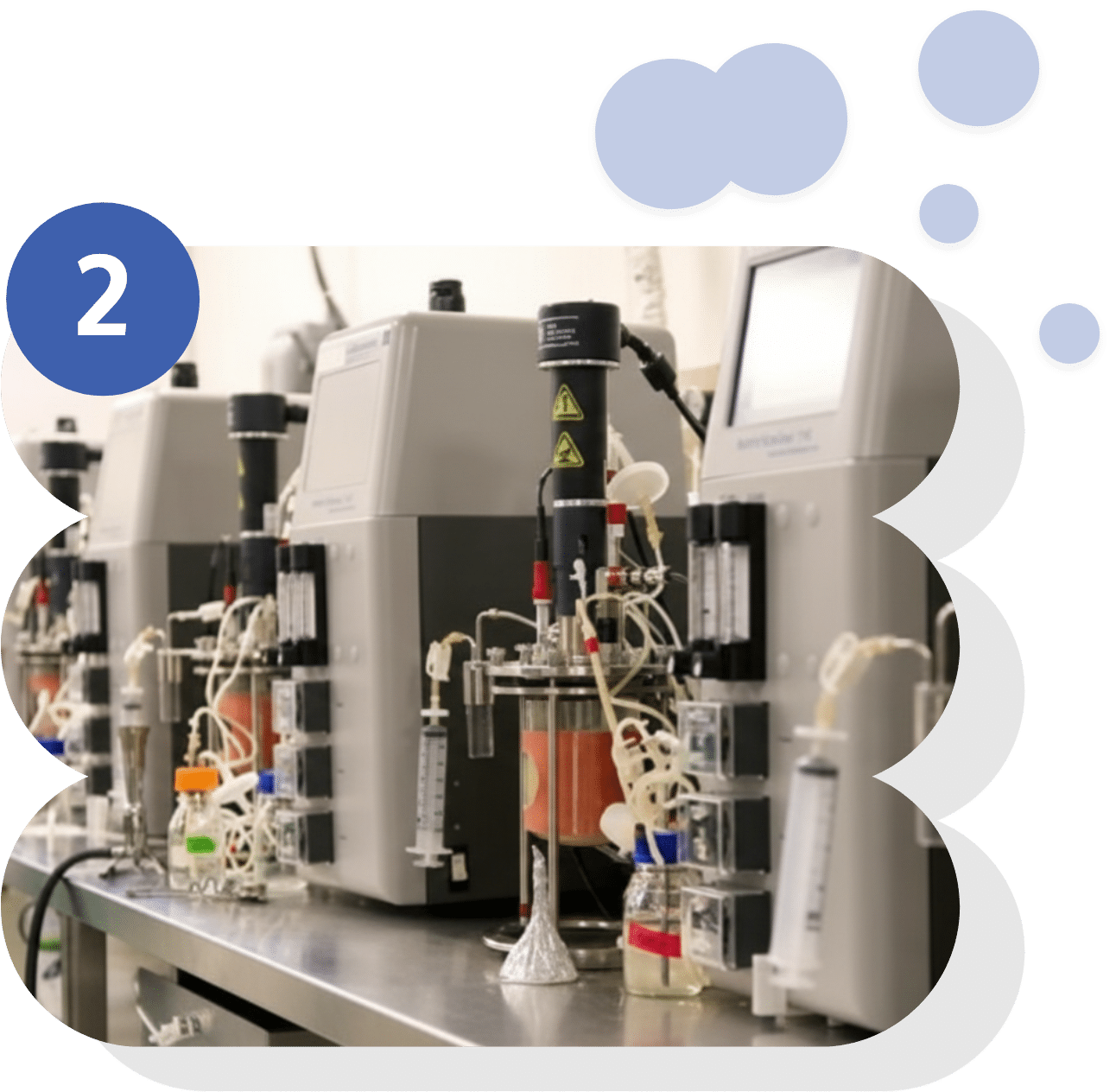

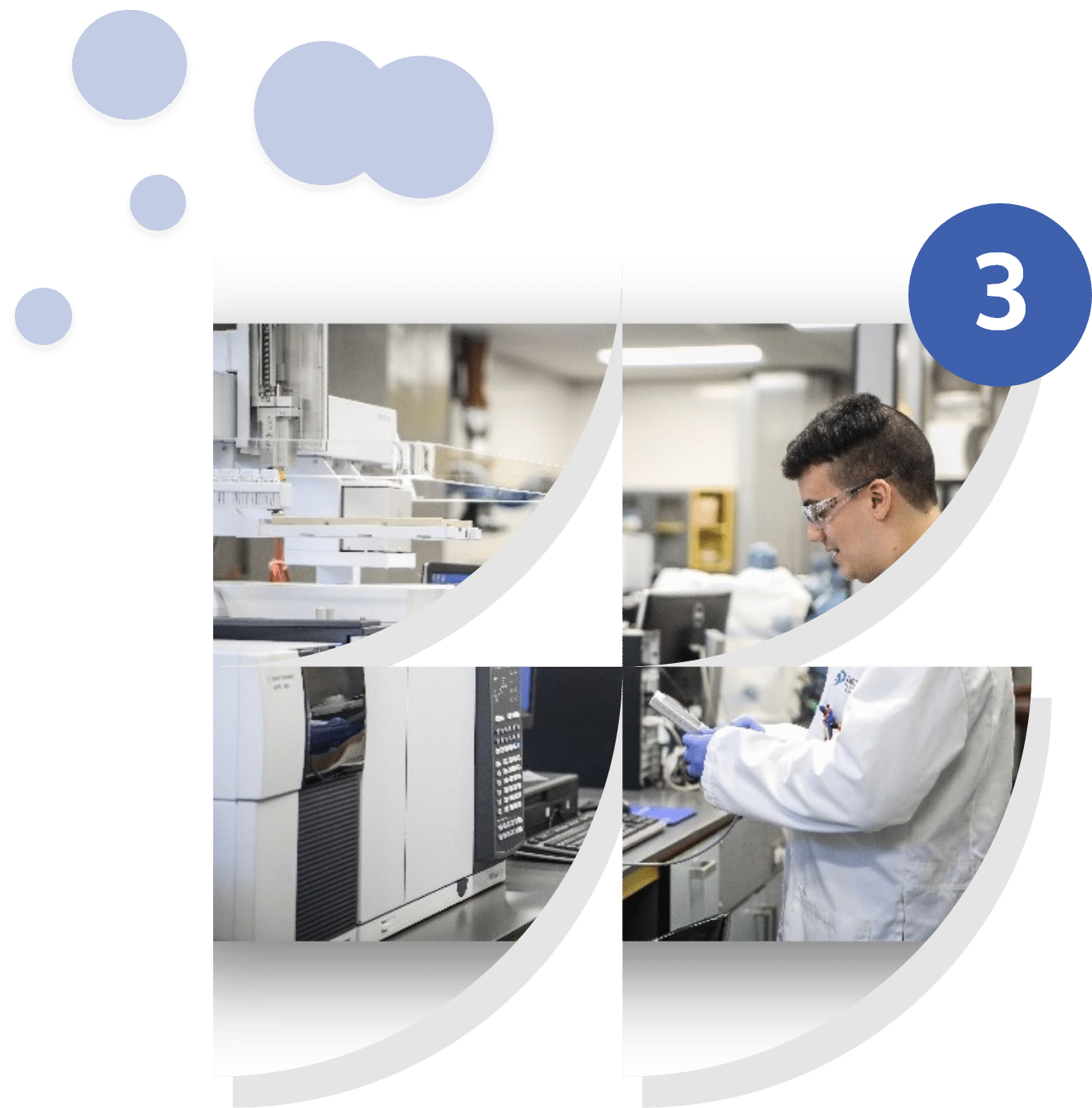

Mise à l’échelle en bioréacteur

Cette phase consiste à transférer les procédés validés en laboratoire vers des volumes plus importants, allant de la production pilote (1 L) jusqu’aux bioréacteurs de capacité intermédiaire (700 L). L’objectif est de tester la robustesse et la reproductibilité du procédé dans des conditions plus proches de l’échelle industrielle. Cela inclut l’ajustement des paramètres de culture, la gestion de l’oxygénation et de la régulation thermique, ainsi que le suivi de la croissance et de la productivité des micro-organismes. Cette étape permet d’anticiper les contraintes techniques liées à l’industrialisation et d’assurer la cohérence de la qualité du produit final.

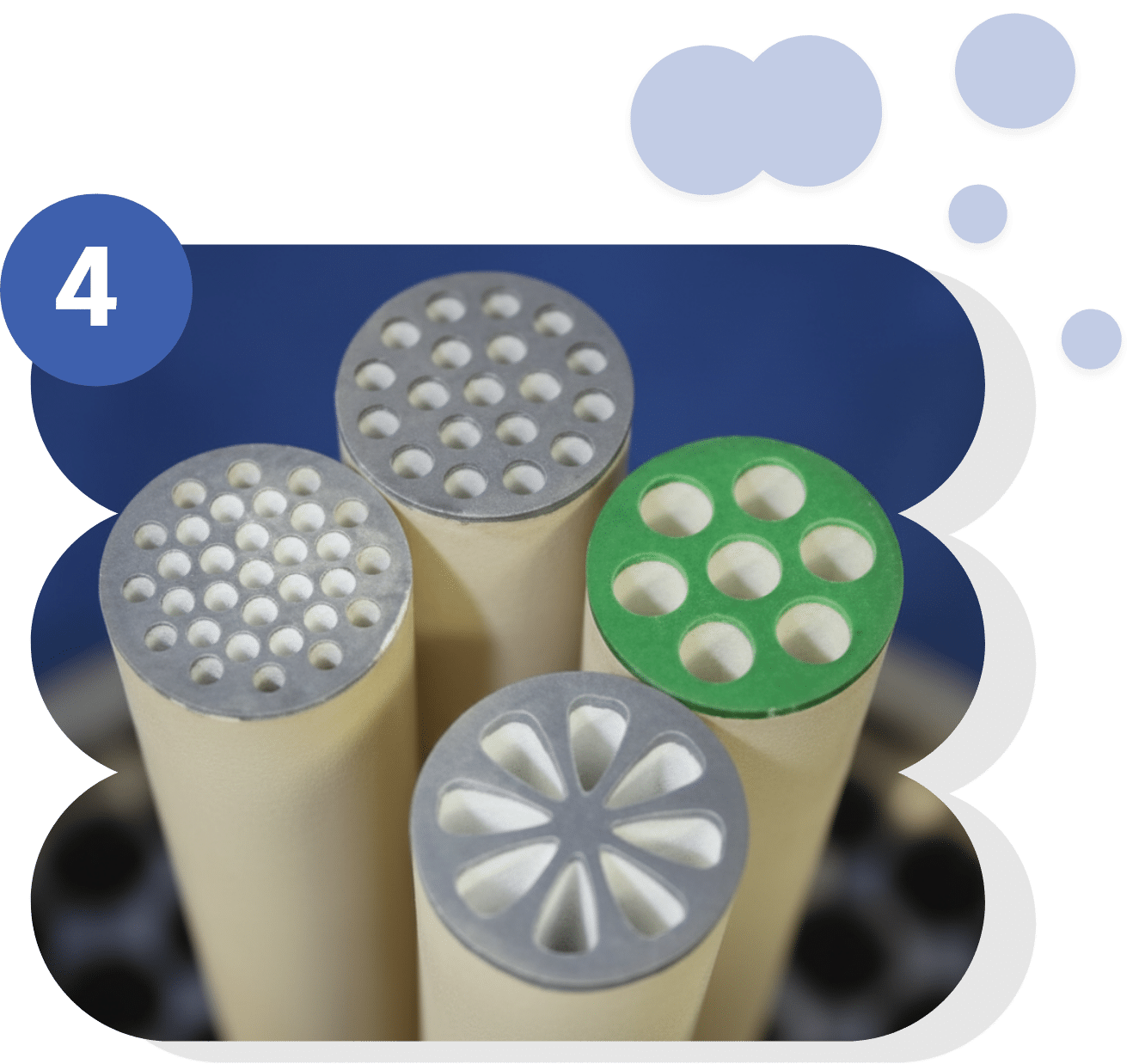

Purification et formulation

À cette étape, les protéines obtenues après fermentation sont isolées et purifiées à l’aide de techniques adaptées (filtration, chromatographie, précipitation, etc.) afin d’éliminer les impuretés et d’atteindre un haut degré de pureté. La formulation permet ensuite de stabiliser ces protéines et de les préparer sous une forme standardisée, qu’il s’agisse d’une solution, d’une poudre lyophilisée ou d’une autre présentation selon l’application visée. Cette phase est essentielle pour garantir la reproductibilité, la sécurité, la qualité et l’efficacité des biomolécules, tout en posant les bases pour les tests précliniques, cliniques ou industriels.

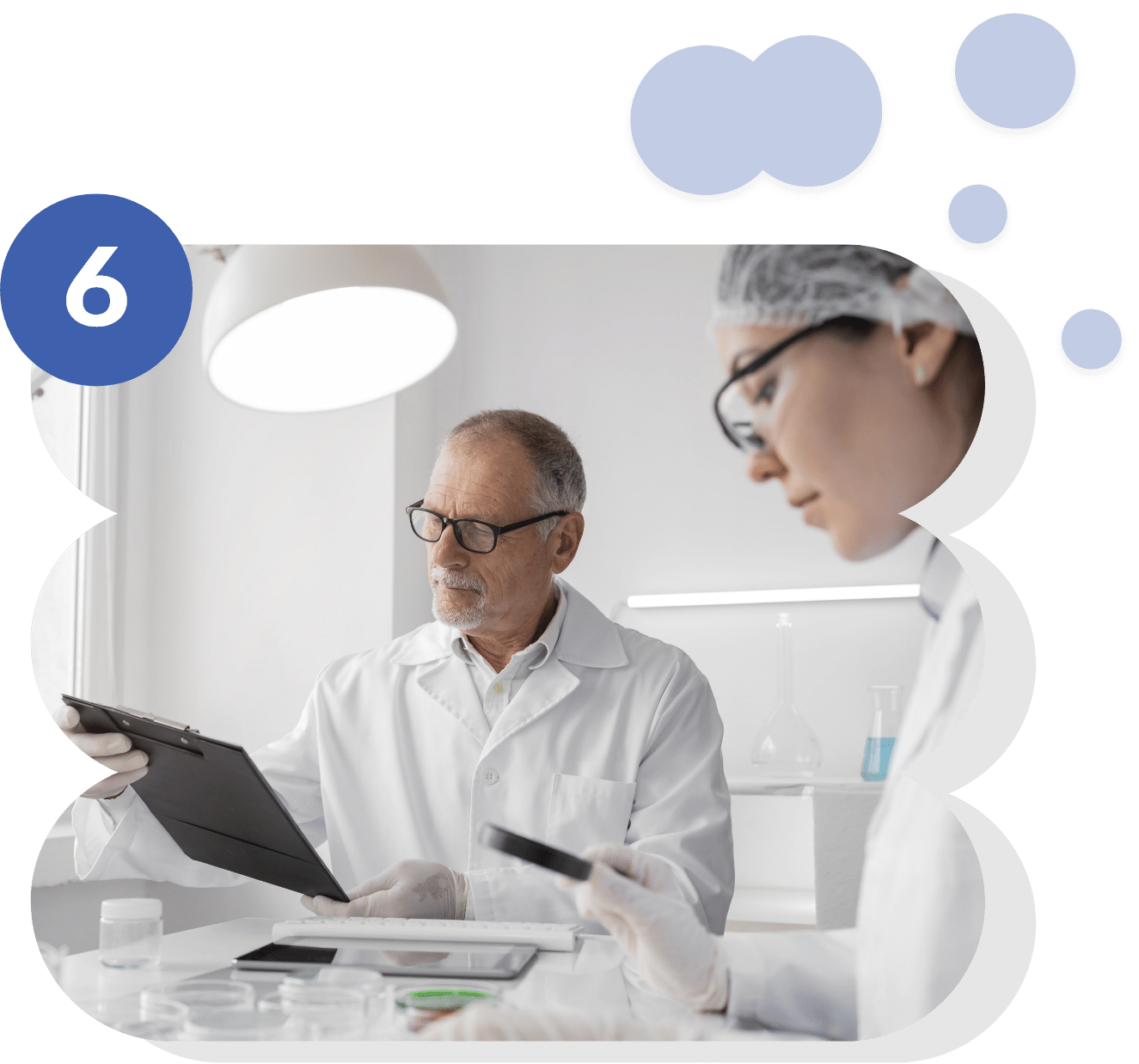

Transfert industriel et validation

Cette étape finale vise à adapter le procédé de production aux contraintes industrielles afin d’assurer une fabrication à grande échelle, stable et économiquement viable. Elle comprend la validation des procédés, la qualification des équipements et la mise en place de protocoles conformes aux bonnes pratiques de fabrication (BPF/GMP). Le respect des normes réglementaires nationales et internationales est alors primordial pour garantir la sécurité, l’efficacité et la traçabilité du produit. Ce transfert vers l’industrie marque la transition entre la preuve de concept en laboratoire et la mise sur le marché, ouvrant la voie à une exploitation commerciale encadrée et durable.

Évaluation des coûts et rentabilité

Cette phase consiste à analyser en détail l’ensemble des coûts liés au procédé de production — matières premières, énergie, main-d’œuvre, équipements, maintenance et conformité réglementaire — afin d’établir un modèle économique réaliste. Une étude de rentabilité est réalisée pour comparer les investissements requis et les revenus potentiels, en tenant compte des scénarios de mise à l’échelle et des fluctuations du marché. Cette validation économique permet de déterminer la viabilité commerciale du projet, de guider les choix stratégiques et d’identifier les leviers d’optimisation avant l’engagement définitif dans la production industrielle.

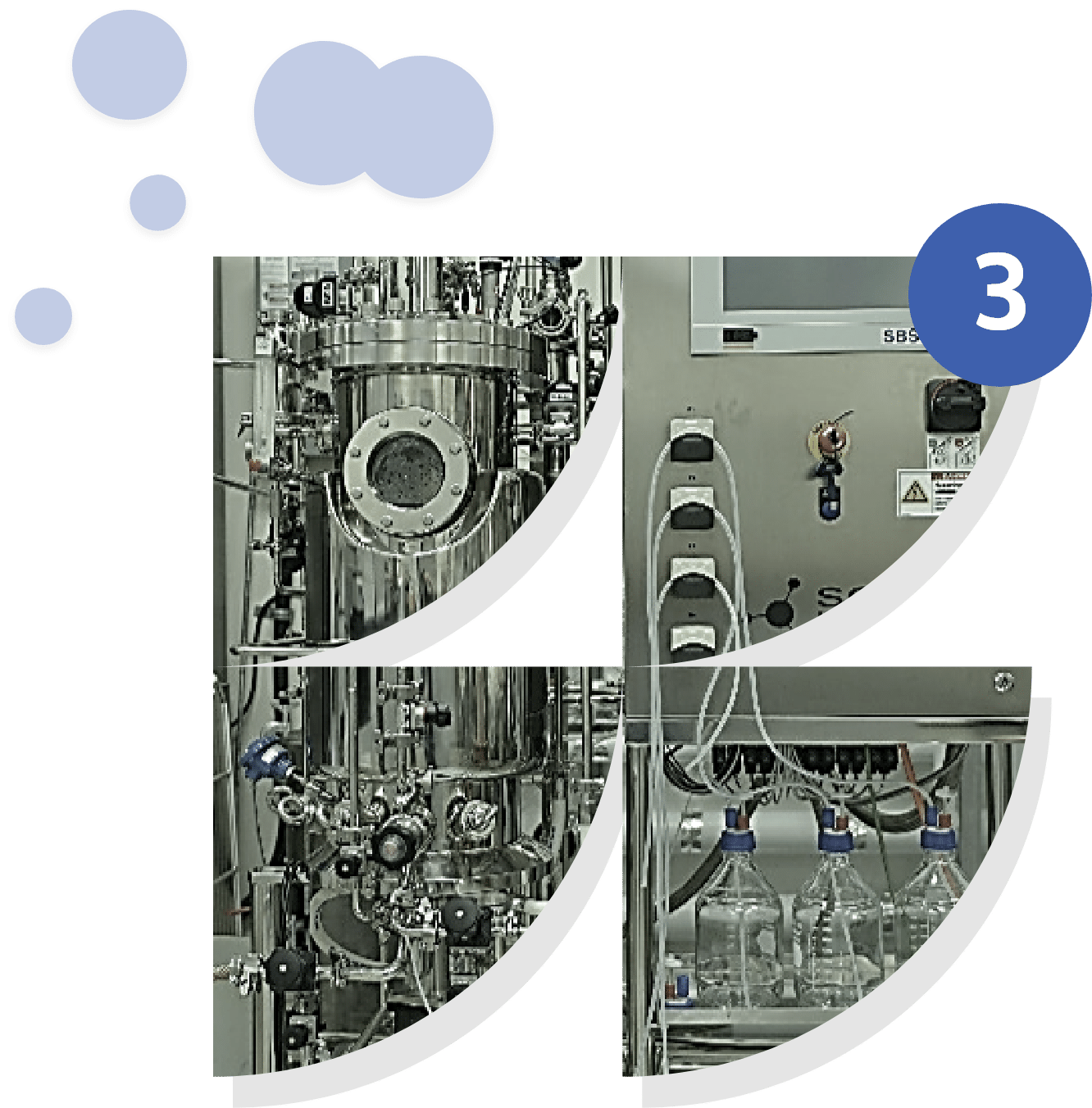

Infrastructures de pointe

De la preuve de concept à la production : 13 M$ d’équipements pour vos ambitions!

150 appareils de pointe pour propulser vos innovations, de l’échelle laboratoire à l’échelle pilote.

Deux sites stratégiques totalisant 1 370 m², dont 847 m² dédiés aux laboratoires, pour transformer vos idées en solutions concrètes.

Bioréacteurs de 1L à 700L

L’utilisation de bioréacteurs de capacité progressive, allant de 1 L à 700 L, constitue une étape clé pour assurer la transition entre les procédés développés en laboratoire et leur application à l’échelle industrielle. Cette montée en volume permet d’évaluer la stabilité du procédé, d’adapter les paramètres critiques (oxygénation, agitation, pH, température) et de tester la robustesse des micro-organismes ou systèmes biologiques dans des conditions proches de la réalité industrielle. Ces essais intermédiaires garantissent une meilleure maîtrise des performances avant l’industrialisation complète, tout en réduisant les risques techniques et économiques liés au changement d’échelle.

Technologies avancées de purification

Le recours à des technologies de purification avancées est essentiel pour obtenir des biomolécules de haute qualité, répondant aux normes de pureté et de sécurité exigées. La filtration tangentielle permet la séparation efficace des protéines et la concentration des solutions sans les dénaturer. La chromatographie liquide, quant à elle, offre une grande précision dans l’élimination des impuretés et la sélection des fractions actives. Enfin, la lyophilisation assure la stabilisation à long terme des produits, en les transformant en poudre tout en préservant leur intégrité fonctionnelle. L’intégration de ces approches garantit un produit final standardisé, reproductible et prêt pour les applications cliniques ou industrielles.

Capacités analytiques de pointe

Des outils analytiques avancés assurent une évaluation précise des produits. Le suivi enzymatique contrôle l’activité biologique, l’analyse de stabilité mesure la durée de conservation et la robustesse, tandis que la caractérisation des protéines (spectrométrie de masse, électrophorèse, RMN) fournit des informations essentielles sur leur structure et leurs propriétés. Ces approches garantissent la qualité, la sécurité et la conformité des biomolécules avant leur utilisation clinique ou industrielle.

Plateforme de caractérisation

des protéines

La plateforme de caractérisation permet d’analyser en profondeur les protéines produites afin d’en évaluer la pureté, la structure et la fonctionnalité. Grâce à des outils analytiques avancés, elle offre un suivi détaillé de la performance des biomolécules tout au long du procédé de production. Ces analyses garantissent la cohérence de la qualité, la conformité aux standards réglementaires et la fiabilité des produits destinés à des applications cliniques ou industrielles.